澳门精准挂牌

电话: 86 - 755 - 2977 3559

电话: 86 - 755 - 29604615

传真: 86 - 755 - 2960 4572

邮箱: [email protected]

[email protected]

地址: 深圳市光明新区公明街道西田社

区第二工业区24栋A区

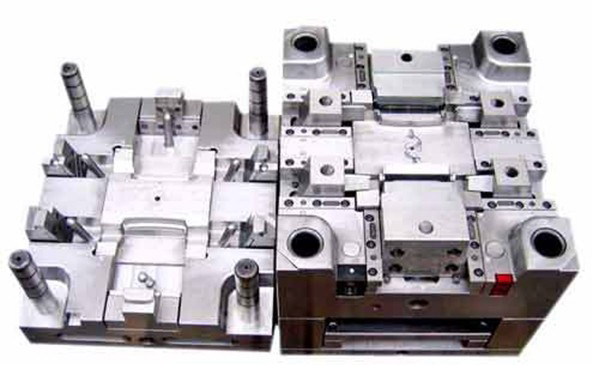

一般在注塑模具塑件形状及模具结构允许的情况下,应将从主流道到各个型腔的分流道设计成长度相等、形状及截面尺寸相同的形式,否则就需要通过调节浇口尺寸使各浇口的流量及成型注塑加工工艺条件达到一致,这就是注塑加工浇注系统的平衡。

型腔布局与分流道的平衡

注塑加工浇注系统的平衡,分流道的布置形式分平衡式和非平衡式两大类。平衡式是指从主流道到各个型腔的分流道,其长度、截面形状和尺寸均对应相等,这种设计可直接达到各个型腔均衡进料的目的,在注塑加工时,应保证各对应部位的尺寸误差控制在1%以内。非平衡式是指由主流道到各个型腔的分流道的长度可能不是全部对应相等,为了达到各个型腔均衡进料同时充满的目的,就需要将浇口开成不同的注塑加工尺寸,采用这类分流道,在多型腔时可缩短流道的总长度,但对于要求精度和性能较高的塑件不宜采用,因成型注塑加工工艺不能很恰当很完善地得到控制。

2.浇口平衡

当采用非平衡式布置的浇注系统或者同模生产不同塑件时,需对浇口的注塑加工尺寸加以调整,以达到注塑加工浇注系统的平衡。浇口尺寸的平衡调整可以通过粗略估算和试模来完成。

浇口平衡的计算思路:通过计算各个浇口的BGV值来判断或设计。浇口平衡时,BGV值应符合下述要求:相同塑件多型腔时,各浇口计算的BGV值必须相等;不同塑件多型腔时,各浇口计算的BGV值必须与其塑件的充填量成正比。浇口平衡的试模步骤 目前,模具生产常采用试模的方法来达到浇口平衡。

其步骤如下:(1).首先将各浇口的长度和厚度注塑加工成对应相等的尺寸。 (2).试模后检查每个型腔的塑件质量,后充满的型腔其塑件端部会产生补缩不足的微凹。 (3).将后充满的型腔浇口的宽度略为修大,尽可能不改变浇口厚度,因为浇口厚度不一,则浇口冷凝封固的时间也就不一。 (4).用同样的工艺条件重复上述步骤直至满意为止。需要指出的是,试模过程中的压力、温度等注塑加工工艺条件应与批量生产时一致。

在完成一次注射循环的间隔,考察注射机喷嘴和主流道入口小端间的温度状况时,发现喷嘴端部的温度低于所要求的塑料熔体温度,从喷嘴端部到注射机料筒以内10~25mm的深度有个温度逐渐升高的区域,这时才达到正常的塑料熔体温度。位于这一区域内的塑料的流动性能及成型性能不佳,如果这里温度相对较低的冷料进入型腔,便会产生次品。为克服这一现象的影响,用一个井穴将主流道延长以接收冷料,防止冷料进入浇注系统的流道和型腔,把这一用来容纳注射间隔所产生的冷料的井穴称为冷料穴。

注塑加工浇注系统的平衡,冷料穴一般开设在主流道对面的动模板上,其标称直径与主流道大端直径相同或略大一些,深度为直径的1~1.5倍,要保证冷料的体积小于冷料穴的体积。为常用冷料穴和拉料杆的形式。是底部带推杆的冷料穴形式;是端部为Z字形拉料杆形式的冷料穴,是常用的一种形式,开模时主流道凝料被拉料杆拉出,推出后常常需人工取出而不能自动脱落;是靠带倒锥形的冷料穴拉出主流道凝料的形式;是环形槽代替了倒锥形用来拉主流道凝料的形式。适用于弹性较好的软质塑料,能实现自动化脱模;是适于推件板脱模的拉料杆形式冷料穴,拉料杆固定于动模板上;是带球形头拉料杆的冷料穴;是带菌形头拉料杆的冷料穴,这两种形式适于弹性较好的塑料;是使用带有分流锥形式拉料杆的冷料穴,适合各种塑料,适用于中间有孔的塑件而又采用浇口或爪形浇口形式的场合。

有时因分流道较长,塑料熔体充模的温降较大时,也要求在其延伸端开设较小的冷料穴,以防止分流道末端的冷料进入型腔。冷料穴除了具有容纳冷料的作用以外,同时还具有在开模时将主流道和分流道的冷凝料钩住,使其保留在动模一侧,便于脱模的功能。在脱模过程中,固定在推杆固定板上同时也形成冷料穴底部的推杆,随推出动作推出浇注系统凝料。并不是所有注射模都需开设冷料穴,有时由于塑料性能或注塑加工工艺控制较好,很少产生冷料或塑件要求不高时,可不必设置 冷料穴。如果初始设计阶段对是否需要开设 冷料穴尚无把握,可留适当空间,以便增设。

注塑加工浇注系统的平衡,当塑料熔体填充型腔时,必须顺序排出型腔及浇注系统内的空气及塑料受热或凝固产生的低分子挥发气体。如果型腔内因各种原因而产生的气体不能被排除干净,一方面将会在塑件上形成气泡、接缝、表面轮廓不清及充填缺料等成型缺陷,另一方面气体受压,体积缩小而产生高温会导致塑件局部炭化或烧焦,同时积存的气体还会产生反向压力而降低充模速度,因此设计型腔时必须考虑排气问题。有时在注射成型过程中,为保证型腔充填量的均匀合适及增加塑料熔体汇合处的熔接强度,还需在塑料充填到的型腔部位开设溢流槽以容纳余料,也可容纳一定量的气体。注射模成型时的排气通常以如下四种方式进行。

(1)利用配合间隙排气:通常中小型模具的简单型腔,可利用推杆、活动型芯以及双支点的固定型芯端部与模板的配合间隙进行排气,其间隙为0.03~0.05mm。

(2)在分型面上开设排气槽排气:分型面上开设排气槽的形式与尺寸。是排气槽在离开型腔5~8mm后设计成开放的燕尾式,以使排气顺利、通畅;形式是为了防止在排气槽对着操作工人的情况注射时,熔料从排气槽喷出而发生人身事故,因此将排气槽设计成转弯的形式,这样还能降低熔料溢出时的动能。

(3)利用排气塞排气:如果型腔充填的部位不在分型面上,其附近又无可供排气的推杆或活动型芯时,可在型腔深处镶排气塞。排气塞可用烧结金属块制成。

(4)强制性排气:在气体滞留区设置排气杆或利用真空泵抽气,这种做法很有效,只是会在塑件上留有杆件等痕迹,因此排气杆应设置在塑件内侧。

下一篇: 热烈庆祝科翔塑胶模具网站改版上线

扫一扫

添加微信咨询

全国免费服务热线

137-1421-9339